近年來,由德國率先提出的“工業(yè)4.0”、美國提出的“工業(yè)互聯(lián)網(wǎng)”、和我國“工業(yè)制造2025”規(guī)劃等都針對未來工業(yè)制造的發(fā)展強調(diào)了信息化的重要性。對于工業(yè)企業(yè)來說,利用新一代信息技術(shù)提高企業(yè)的管理水平、信息化數(shù)字化水平,成為企業(yè)轉(zhuǎn)型升級的必然趨勢,亦是中國制造2025中兩化融合的主線。然而,目前廣義理解的數(shù)字化工廠往往都太高大上,使用大量的數(shù)據(jù)自動采集、物聯(lián)網(wǎng)等設(shè)備,進(jìn)而實現(xiàn)設(shè)備信息化、網(wǎng)絡(luò)高速化、感知實時化、工廠無人化。但從實際行業(yè)需求情況來看,一步到位的高大上的數(shù)字化工廠或智能工廠往往需要大量資金,動輒花費上千萬甚至上億元,不切合企業(yè)實際需求,只具有示范作用,不具備推廣價值。

對于我國工業(yè)企業(yè)來說,信息化數(shù)字化發(fā)展水平參差不齊,在一些重點領(lǐng)域已經(jīng)達(dá)到或者接近國際領(lǐng)先水平,但是在更廣泛的范圍內(nèi),還面臨著勞動力素質(zhì)低,管理水平落后,自動化程度差,企業(yè)資金有限的問題。化工生產(chǎn)企業(yè)的管控主要是對人、物(設(shè)備、物料等)、工藝等的管控,企業(yè)的信息化數(shù)字化也就必然是這三者之間的信息化、互聯(lián)化。目前有些企業(yè)已有OA、ERP、DCS等系統(tǒng),解決了企業(yè)的一些信息化需求;如OA和ERP,主要解決車間到廠級的信息化管理問題,DCS系統(tǒng)解決的是工藝設(shè)備的運行管控問題;但對于企業(yè)生產(chǎn)現(xiàn)場管理來說,缺乏相應(yīng)的信息化管控系統(tǒng),往往還是依靠人的自覺性和傳統(tǒng)的管理方式,如人與人當(dāng)面的直接信息傳達(dá),紙質(zhì)臺賬等;加之對于化工企業(yè)來說,園區(qū)面積大、人員多流動大、設(shè)備數(shù)量多、工藝技術(shù)復(fù)雜等特征帶來一系列管控難題,往往存在信息溝通難、業(yè)務(wù)協(xié)同難、標(biāo)準(zhǔn)落地難、經(jīng)驗沉淀難等問題。

另一方面,在目前國家大力推進(jìn)兩化融合的背景下,有些企業(yè)采用的信息化系統(tǒng),并沒有切合企業(yè)的實際需求及有效解決存在的問題;雖然符合兩化融合管理體系,但在員工使用過程中反而增加了工作量(如現(xiàn)場作業(yè)完成后,還需回到辦公室再完成相關(guān)信息系統(tǒng)的數(shù)據(jù)錄入等,造成重復(fù)工作。)、降低了工作效率,往往執(zhí)行了一段時間后,員工抵觸情緒逐漸嚴(yán)重,不愿意再使用系統(tǒng),特別是在相關(guān)領(lǐng)導(dǎo)調(diào)離原崗位后,就再也執(zhí)行不了,最終不了了之。既沒有解決實際問題,又浪費人力物力。

這些問題注定了我國化工行業(yè)的信息化數(shù)字化建設(shè)之路將是一條與歐美國家不一樣的道路,主要體現(xiàn)在以下幾個方面:1(1)成本要適度,我國化工行業(yè)發(fā)展水平參差不齊,企業(yè)總體經(jīng)濟(jì)實力較弱,無力承擔(dān)概念美好、成本高昂的脫胎換骨式改造;

(2)切入點要有針對性,與歐美國家相對素質(zhì)較高的勞動力相比,我國化工行業(yè)從業(yè)人員的教育程度和職業(yè)素養(yǎng)相對較低,在生產(chǎn)過程中,基層從業(yè)人員的安全意識、責(zé)任意識都較弱,主觀隨意性大,這是安全事故頻發(fā)、產(chǎn)品質(zhì)量不穩(wěn)定等問題的一個重要原因。因此,信息化數(shù)字化建設(shè)應(yīng)先著力解決標(biāo)準(zhǔn)化規(guī)范化問題,再解決智能化的問題;

(3)要有前瞻性,信息化建設(shè)將是一個長期的過程,需要持續(xù)投入,如果技術(shù)布局沒有前瞻性,就可能導(dǎo)致頻繁修改甚至推倒重來,這將極大增加企業(yè)負(fù)擔(dān),挫傷企業(yè)信息化數(shù)字化建設(shè)的積極性。

如何利用移動互聯(lián)網(wǎng)、云計算、大數(shù)據(jù)等新興技術(shù)來解決化工企業(yè)關(guān)鍵的緊迫的管控問題?形成一種融合企業(yè)管理流程和作業(yè)標(biāo)準(zhǔn)的、接地氣的、低成本的數(shù)字化信息化工廠,也許才是值得廣泛推廣的一種“化工+移動互聯(lián)網(wǎng)”解決方案和一個值得深究的方向。不能為了信息化而信息化,信息化的前提是為員工帶來工作量的減少、為企業(yè)帶來效率的提升,進(jìn)而降低生產(chǎn)成本,實現(xiàn)企業(yè)轉(zhuǎn)型升級。

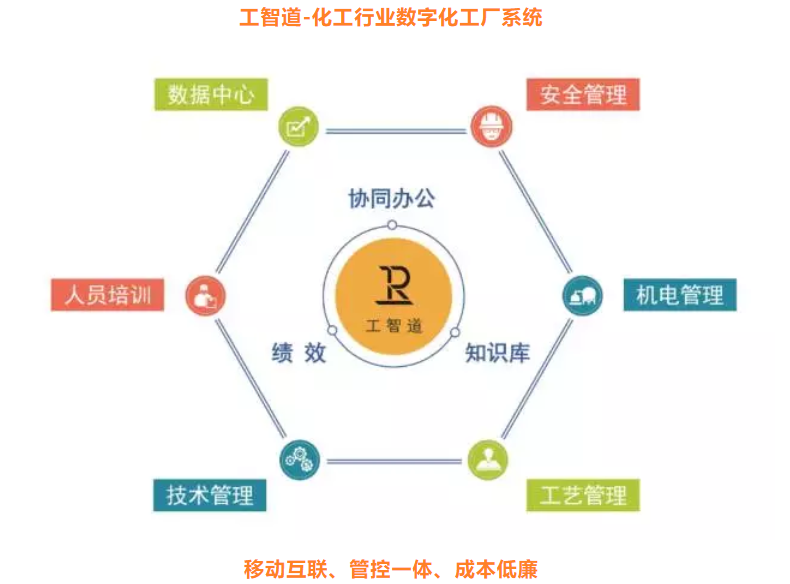

工智道-數(shù)字化工廠系統(tǒng)是在深入研究分析化工企業(yè)的實際需求和存在的問題,利用新一代信息技術(shù)來解決化工企業(yè)現(xiàn)場管控問題的解決方案。利用移動互聯(lián)網(wǎng)的快速反饋、統(tǒng)一的云平臺,形成“信息平臺化互聯(lián)化”、解決化工企業(yè)不同部門、不同專業(yè)的協(xié)同困難、信息孤島、反饋滯后等問題;深度融合企業(yè)管理流程、各種作業(yè)標(biāo)準(zhǔn)規(guī)范和評估標(biāo)準(zhǔn)等,實現(xiàn)“工作流程化、過程可控化和作業(yè)標(biāo)準(zhǔn)化”,避免違規(guī)作業(yè)、過程失控,并遵循員工原有工作習(xí)慣;配置大量標(biāo)準(zhǔn)的專業(yè)數(shù)據(jù)記錄術(shù)語,實現(xiàn)“數(shù)據(jù)標(biāo)準(zhǔn)化”,為大數(shù)據(jù)分析、挖掘有效信息奠定基礎(chǔ);作業(yè)過程和檢維修過程全息記錄,各種成功和失敗的經(jīng)驗教訓(xùn)被數(shù)字化記錄下來,實現(xiàn)“經(jīng)驗沉淀化”,解決靠人腦記憶和口口相傳的問題,成為員工可靠的貼身助手;各種工作和任務(wù)的績效處處有體現(xiàn),一目了然,自動統(tǒng)計,實現(xiàn)“績效可視化”;各種信息反饋及時、全面、不失真,來源豐富,實現(xiàn)“決策科學(xué)化”,減少主觀上的決策失誤。

工智道是一套既有實踐經(jīng)驗又代表先進(jìn)理念的化工生產(chǎn)管控系統(tǒng),為化工企業(yè)提供融合企業(yè)管理流程、移動互聯(lián)、管控一體、成本低廉的數(shù)字化工廠解決方案.